工业废气处理是环保工程的关键环节,其处理效果直接关系到企业的合规运营与环境保护。现代废气处理系统(如RTO、RCO、洗涤塔、吸附脱附等)日益复杂,对控制的精确性、可靠性和自动化程度提出了极高要求。可编程逻辑控制器(PLC)作为工业自动化的大脑,在其中扮演着至关重要的角色。本文将详细阐述如何为工业废气处理系统设计和实施一套高效、稳定的PLC控制系统。

一、 系统概述:PLC在废气处理中的角色

PLC控制系统是整个废气处理装置的“神经中枢”和“决策中心”。它主要负责:

数据采集与监控(SCADA/HMI接口):实时采集各类传感器的数据(如温度、压力、流量、浓度、阀门位置、电机状态等)。

顺序逻辑控制:按照预设的工艺顺序,自动启停设备(如风机、水泵、阀门、加热器等),完成整个处理流程。

闭环过程控制:采用PID等先进算法,对关键工艺参数(如RTO焚烧炉温度、洗涤塔pH值)进行精确调节,确保处理效率。

安全联锁保护:监测系统异常(如温度超限、压力过高、电机故障),并立即执行预定的安全程序(紧急停机、报警、启用备用设备),保障人员和设备安全。

数据记录与通信:记录历史运行数据,生成报表,并与上层管理系统(MES/ERP)或环保部门监控平台进行数据交互。

二、 系统实施的具体步骤

实施一套PLC控制系统是一个系统工程,需要按步骤严谨进行。

第一步:需求分析与方案设计

工艺梳理:详细分析废气处理工艺(例如:酸性废气采用碱液洗涤塔,有机废气采用RTO焚烧)。明确每个设备的启停条件、联锁关系和控制目标。

I/O点统计:列出所有需要PLC监控和控制的信号点。

数字量输入(DI):设备运行/停止反馈、故障信号、急停按钮、液位开关等。

数字量输出(DO):控制风机、水泵、电磁阀的启停命令。

模拟量输入(AI):温度、压力、流量、pH值、VOCs浓度等传感器信号(4-20mA或0-10V)。

模拟量输出(AO):调节变频器频率(控制风机风量)、调节比例阀开度等。

系统架构设计:确定PLC型号(需考虑I/O点数量、扩展能力、通信功能)、HMI人机界面、网络拓扑(如采用Profinet、Ethernet/IP等工业以太网)、以及与仪表和执行机构的连接方式。

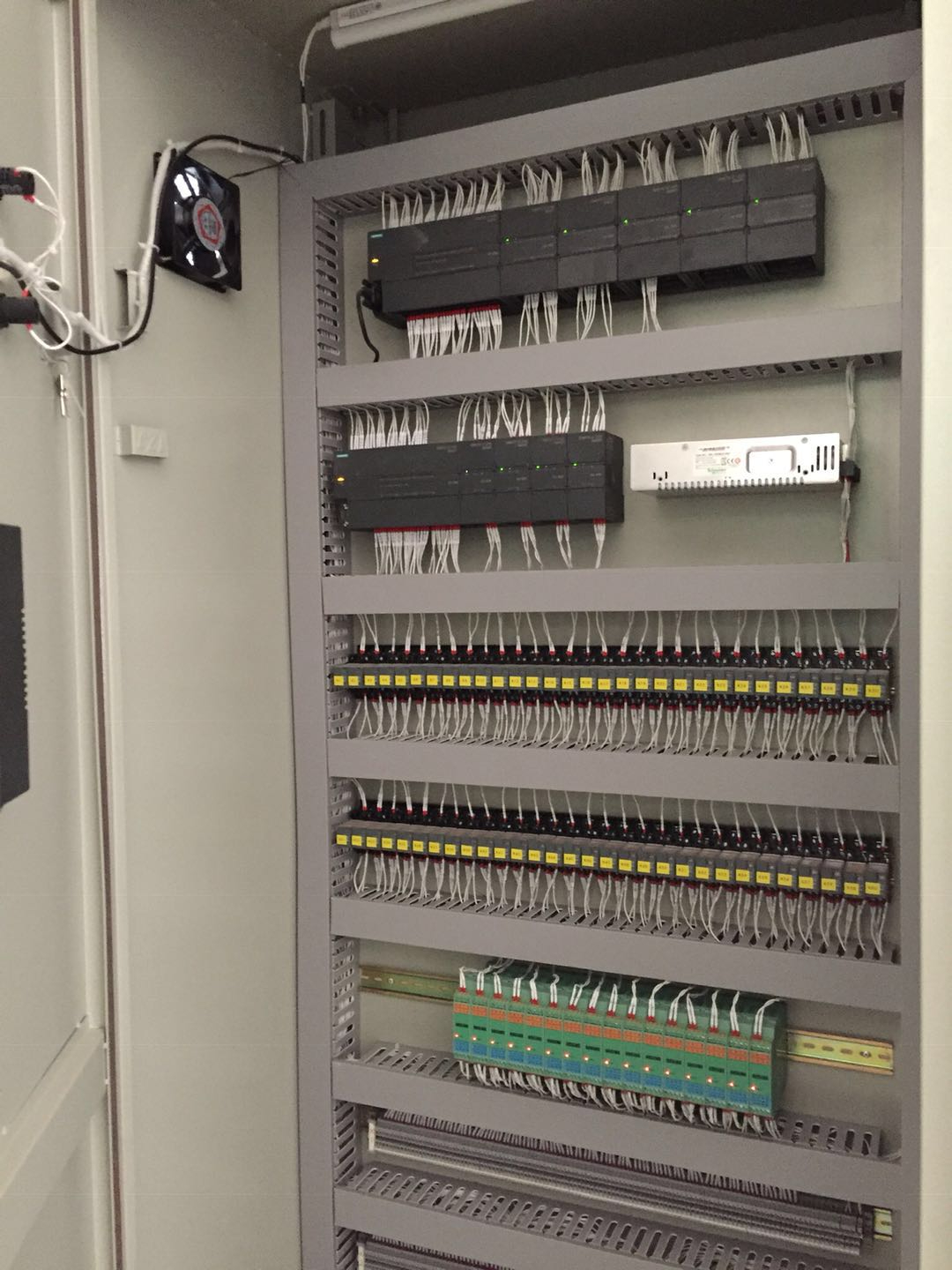

第二步:硬件选型与安装

PLC选型:选择知名品牌(如西门子S7-1200/1500、罗克韦尔ControlLogix/CompactLogix、施耐德Modicon等),其稳定性和可靠性经过市场验证。CPU性能需留有余量以备后期扩展。

外围设备选型:

传感器/仪表:选择精度高、抗干扰能力强的工业级产品。

执行机构:如防爆型风机和泵、耐腐蚀阀门、高性能变频器等。

柜体设计与布线:设计符合标准的电气控制柜,进行规范的柜内布线,强电与弱电分离,做好接地和屏蔽,确保电磁兼容性(EMC)。

第三步:软件编程与组态

这是实现控制功能的核心。

编程环境:使用PLC品牌对应的集成开发软件(如西门子TIA Portal,罗克韦尔Studio 5000)。

程序结构:采用模块化编程思想,通常包括:

主程序(OB1):程序循环执行的入口。

手动控制模块(FC/FB):用于设备调试和紧急情况下的手动操作。

自动控制模块(FC/FB):核心控制逻辑,根据工艺要求编写自动运行流程。

报警处理模块(FC/FB):集中管理所有报警信息,设定优先级和报警历史。

PID控制模块:用于温度、流量、pH值等回路的精确调节。

HMI画面组态:设计直观、操作简便的人机界面,通常包括:

总览画面:显示工艺流程动画和关键数据。

手动操作画面:提供每个设备的独立操作按钮。

趋势图画面:实时和历史趋势查询,用于故障分析和工艺优化。

报警列表画面:实时显示当前和历史的报警信息。

参数设置画面:供授权人员修改PID参数、设定值等。

第四步:系统调试与上线

模拟调试:在实验室连接PLC,使用软件模拟输入信号,测试程序逻辑是否正确。

现场空载调试:断开主电路,测试所有输出点动作是否正确,HMI操作是否正常。

带负载调试:逐步启动设备,进行单机调试和联动调试。

参数整定:对PID控制回路进行参数整定,确保系统响应快速且稳定。

试运行与验收:系统连续运行,考核其稳定性、处理效率和安全性,最终完成项目验收。

三、 核心控制策略详解

以常见的蓄热式焚烧炉(RTO) 为例,说明PLC的具体控制策略:

安全启动连锁:

启动前,PLC会检测废气浓度是否在爆炸下限(LEL)以下、风机润滑油位是否正常、阀门是否处于初始位置。任一条件不满足,系统无法启动并提示具体原因。

顺序控制:

按下启动按钮后,PLC按顺序:启动引风机 -> 启动燃烧器助燃风机 -> 点火预热 -> 达到设定温度后,主进气阀打开,废气引入 -> 陶瓷蓄热体开始定时切换。

温度闭环控制(PID):

控制对象:焚烧室温度。

测量值(PV):焚烧室温度传感器(热电偶)的实时读数。

设定值(SP):工艺要求的最佳分解温度(如850℃)。

输出(OUT):调节天然气主管道上比例调节阀的开度,或控制辅助燃烧器的火力大小。

PLC通过PID算法动态计算输出,使PV值快速且稳定地跟踪SP值,确保焚烧效率的同时节约能源。

阀门切换控制:

PLC内部定时器控制气动提升阀的切换周期(通常60-120秒)。切换过程要求严格密封和快速动作,程序会设计好严格的互锁,防止阀门同时开启导致废气短路。

安全联锁与报警:

超温报警:焚烧室温度超过安全上限,立即切断废气进气并打开紧急新风阀,同时报警。

熄火保护:火焰探测器检测到熄火,立即切断燃气安全阀。

风机故障:引风机故障停机,立即连锁关闭整个系统,防止废气积聚。

四、 总结与展望

一套设计精良、实施到位的PLC控制系统是工业废气处理设施稳定、高效、达标运行的根本保障。它不仅实现了高度自动化,减轻了人员操作负担,更重要的是通过精确的过程控制和严密的安全联锁,确保了环境效益和生产安全。

未来,随着工业物联网(IIoT)和人工智能(AI)技术的发展,PLC控制系统将进一步演进:

预测性维护:通过分析设备运行数据,预测风机、泵等设备的故障,提前预警。

能耗优化:AI算法可基于废气浓度和能源价格曲线,动态优化系统运行参数,实现最低能耗下的最佳处理效果。

云端远程监控:工程师可通过手机或电脑远程访问系统状态,进行故障诊断和程序更新,大大提升运维效率。

因此,在规划和建设废气处理项目时,必须高度重视PLC控制系统的设计与实施,将其视为与工艺设计同等重要的核心部分。