垃圾对环境的污染已成为一个日益严重的问题。随着经济的发展,人口的增长和人民生活水平的提高,城市垃圾量不断增加。大量的垃圾已成为城市的长期存在。污染源。在垃圾焚烧炉中,在高温作用下,垃圾中的可燃成分与空气中的氧气发生反应,产生强烈的化学反应,转化为高温烟气和少量固体残渣。稳定的性质。

(1)通过计算机控制炉排运动自动控制燃烧过程

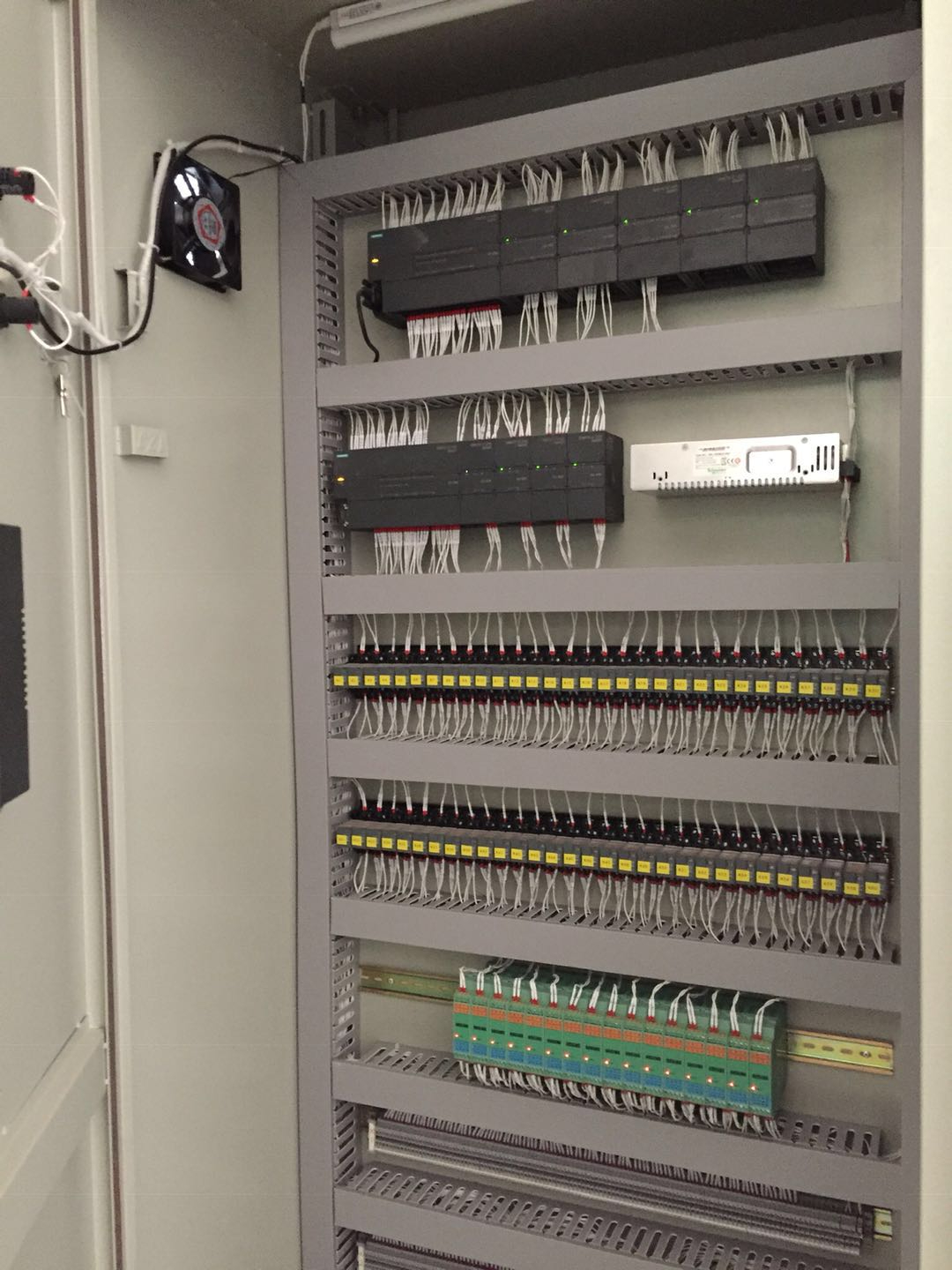

由于炉排的反向推动使垃圾容易着火,延长了垃圾在炉膛上的停留时间,炉排被列为一个单元,根据炉排宽度分为三列,固定分离带在柱之间布置,并且格栅固定在每列中。与活动炉篦一起布置,活动炉篦的每一列由汽缸单独驱动,并且燃烧控制面板的可编程控制器发出命令,使得每个动作按照预定程序顺序执行,以实现自动控制。燃烧过程。通过设定炉温测量点来控制焚烧炉的燃烧,它可以满足850和2秒的环境要求。由炉温测量点测量的温度值被传送到计算机控制系统,并且计算机发出控制焚烧炉燃烧的命令。

(2)燃烧技术

当炉排被自身的重力向后推时,垃圾沿着炉膛向前移动。垃圾在炉膛上连续转动搅拌,燃烧,燃烧,燃烧,燃烧四个阶段完成,每个阶段都进行合理的空气分配。反向推动排使垃圾容易点燃和燃烧,并延长了垃圾在炉膛上的停留时间。炉排的往复运动可使炉膛上的垃圾均匀搅拌转动,破坏燃烧过程中固化的垃圾组。其作用是让垃圾得到足够的空气燃烧,这对燃烧有好处。由于垃圾的低热值以及垃圾焚烧炉在正常运行期间不添加任何燃料的事实,废热锅炉的形状远大于相同类型的蒸发燃煤锅炉的形状。因此,结构类型采用单个汽包多通道结构。

为了减少垃圾产生的气味对周围环境的影响,燃烧空气从垃圾储存坑的顶部取出,并被鼓风机抽吸和泵送以进行二次加热。第一阶段是蒸汽加热,第二阶段是烟气加热器。将空气温度升至约250℃,然后将其分为一次空气和二次空气。主风进入炉篦下方的共用空气室。通过调节每个空气室的阻尼器,空气体积分布,空气通道通过炉带。垃圾层进入炉子以提供废物焚烧所需的氧气量。二次空气通过二次空气通道从燃烧室上方的前拱和后拱通过调节阻尼器喷射到炉内,以干扰燃烧并补充氧气。为了达到充分燃烧的目的,从垃圾储存坑中提取燃烧空气,以便将这些被污染和有气味的空气送入炉内进行高温处理,并保持垃圾储存坑的负压状态以避免逃逸并造成周围环境。污染。由垃圾燃烧产生的高温烟道气通过锅炉的通道并通过通道连接到炉子。膜水壁延伸到炉拱和炉壁,下部涂有耐火材料。燃烧带用于减缓热交换,使该区域烟气温度保持在850℃以下,炉温测量点设置在耐火带上端,燃烧通过温度测量点在焚烧炉上进行控制。确保烟气在850绝缘炉中停留至少2秒钟,这有利于二恶英的分解,从而达到环保要求。耐火带还可用于避免由于水壁暴露于高温烟道气而引起的高温腐蚀。烟气通过冷凝管从顶部到底部通过两个通道,利用传热的热量传递换热,然后进入三通道和四通道的对流加热面(节能器和加热器布置在前四个通道中),加快热交换,使锅炉省煤器出口处的烟气温度降低到大约380.然后,通过管道排列的四个通道烟道气加热器,更换空气,并将烟道气冷却至约270℃以进入烟道气处理系统。

(3)废物焚烧炉废气处理技术

由于废气焚烧后烟气中含有各种有害物质,传统的锅炉脱硫除尘技术已不能满足排放要求,因此有必要采用复合处理技术。焚烧炉采用半干法和处理工艺加袋式过滤器,半干法处理中和处理过程。首先将石灰混入浓度约为20%的石灰浆中,然后用双流喷嘴雾化反应塔。雾化石灰浆与烟气完全接触,烟气从反应塔上部切向进入反应塔,沿塔壁向下螺旋,随烟气向下流动,与烟气充分混合。烟道气和酸性气体当塔在塔中完全蒸发时发生反应,然后反应产物以固体形式沉积在反应塔的底部。将部分产物与烟道气流一起加入袋式过滤器中,并与粉尘一起除去。在反应塔的出口处提供返回进料器以回收和再利用未中和的石灰材料。少量不完全反应的Ca(OH)2粉尘附着在滤袋上,通过增加废气通过时的表面接触机会,可以提高废气中酸性气体的去除效率。由于袋式过滤器所需的温度较低(低于250),烟气中的重金属及其氯有机化合物饱和并凝结成颗粒,并被滤布吸附和除去。同时,在返回装置和袋式过滤器之间设置活性炭喷射装置,以吸附重金属离子和二恶英,进一步除去烟气中的重金属物质和二恶英,然后从袋中除去灰尘。在收集装置之后,通过引风机将清洁的烟道气引入烟囱并排放到大气中。

高温烟气流过热交换表面以加热水,产生饱和蒸汽,继续加热成过热蒸汽,然后驱动蒸汽涡轮发电机发电。稳定的残渣直接填埋,烟气处理收集的飞灰吸附重金属和二恶英作为危险废物。焚烧后,垃圾中的细菌和病毒被彻底清除,恶臭的空气被垃圾污染。将其泵入炉中进行热解。因此,使用焚烧处理废物可以达到减少,回收和无害化处理的目的。