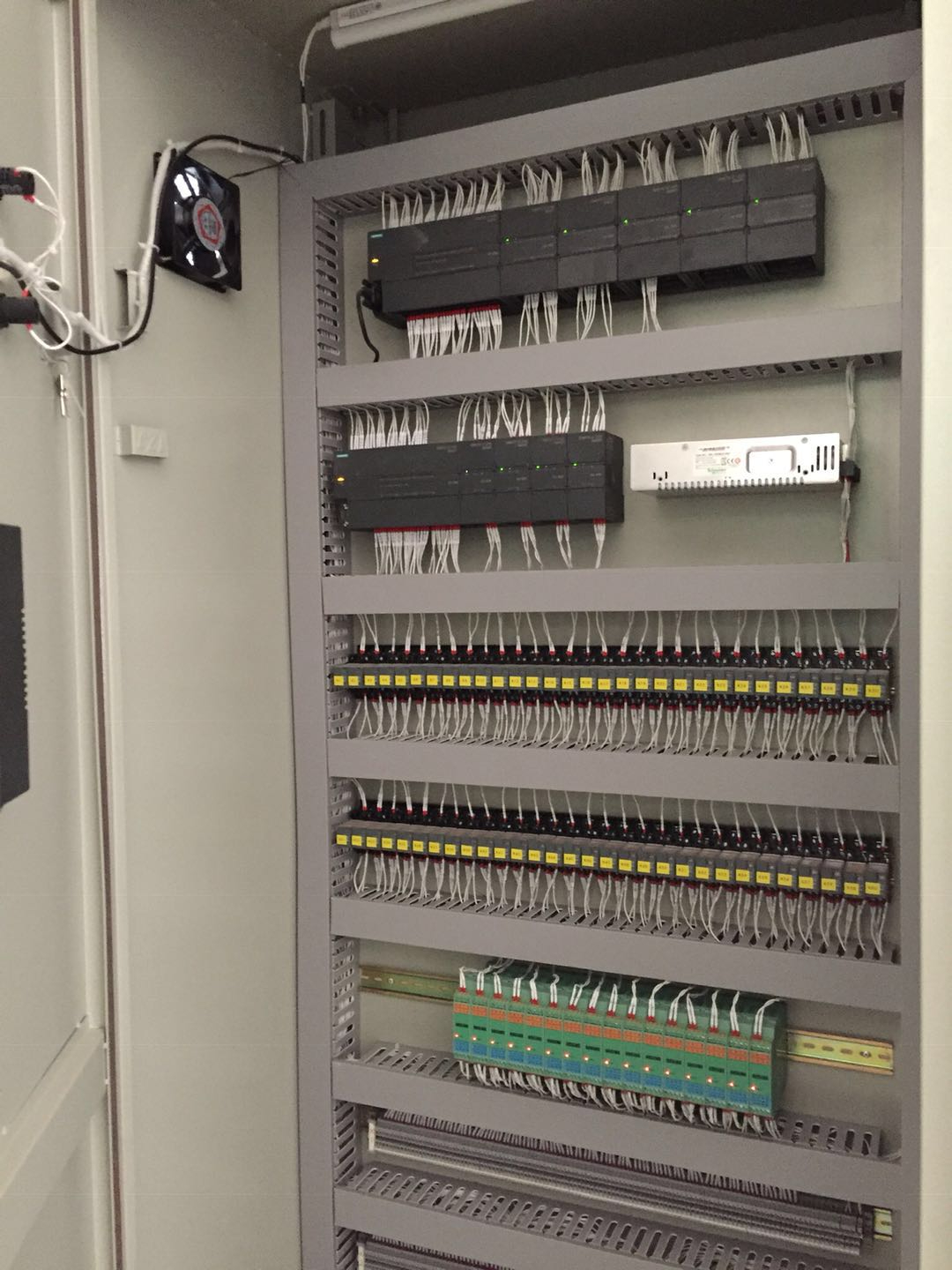

可编程逻辑控制器(PLC)作为工业自动化的基石,以其卓越的可靠性、实时性及强抗干扰能力,数十年来牢牢占据着机器控制与流程管理的核心地位。然而,传统PLC在应对复杂数据分析、预测性决策以及自适应优化等高级任务时,却显出天然局限——它们擅长精准执行既定逻辑,却难以从海量运行数据中挖掘深层价值,也无法自主应对非预期工况变化。

与此同时,人工智能(AI)技术,特别是机器学习(ML)与深度学习(DL),正展现出强大的模式识别、预测分析与决策优化能力。这一特质恰好与传统PLC形成互补。二者的融合,并非替代,而是开创了一种协同进化的智能控制范式:

AI赋能PLC:智能前置决策

预测性维护: AI模型分析来自PLC的实时传感器数据(如振动、温度、电流),精准预测设备潜在故障,触发PLC执行预防性停机或维护流程,将被动维修变为主动保障。

过程优化: AI深入解析复杂工艺数据,为PLC提供最优设定点建议(如温度、压力、流量),实现能耗降低、良率提升或产能最大化。

异常检测: AI模型在毫秒级内识别超出PLC预设阈值的微妙异常模式(如产品质量瑕疵、产线微小偏差),迅速通知PLC介入调整或报警。

PLC支持AI:可靠执行基石

实时数据供给: PLC作为数据采集的“前线哨兵”,为AI模型提供精准、低延迟、结构化的现场实时数据流。

决策可靠执行: AI产生的优化指令或控制策略,最终由PLC以其固有的高可靠性和确定性执行周期,安全、稳定地作用于物理设备。

边缘计算载体: 现代高性能PLC/工业PC(IPC)成为部署轻量化AI推理模型的理想边缘节点,满足关键场景的低延迟、高带宽与数据隐私需求。

未来方向:深度协同与智能涌现

边缘智能深化: 具备AI加速芯片的PLC/IPC将普及,边缘AI推理能力大幅提升,响应更快,带宽依赖更低。

自适应控制演进: PLC将整合基于AI的实时自适应算法(如自适应PID),自主微调参数以应对动态变化工况,提升系统鲁棒性。

标准化与互操作: OPC UA over TSN等协议将更紧密连接AI平台与PLC网络,实现数据和指令的无缝、安全流动。

智能体(Agent)协同: AI驱动的“智能体”将与PLC控制的物理实体深度协作,形成能感知、分析、决策、执行的自治生产单元。

AI与PLC的融合,标志着工业自动化正从“确定逻辑控制”迈向“智能认知优化”。PLC以其稳固的实时控制根基,为AI的智能之花提供沃土;而AI则为PLC注入“思考”与“预见”的能力,共同驱动工业系统走向更高效、更灵活、更自主的未来。这一协同进化,正是工业智能最关键的进化方向。