在工业自动化项目中,PLC成套柜的快速、高质量制作是保障项目进度的关键环节。通过优化流程,可显著缩短交付周期。以下是经过验证的高效制作步骤:

一、 充分准备,事半功倍

需求深度消化: 仔细研读图纸、IO清单、技术协议,明确柜内所有元件型号规格、布局要求、接线规则。疑问点立即澄清,避免返工。

标准件预储备: 常用导轨、端子、线槽、线缆、号码管、标签纸等耗材建立安全库存,确保随时可用。

专用工具到位: 线号打印机、压线钳、剥线钳、电动螺丝刀、测试仪器等提前校验完毕,状态良好。

二、 并行作业,高效装配

柜体基础预制:

按图纸精准切割并安装柜内横梁、立柱。

统一安装接地铜排、线槽骨架。

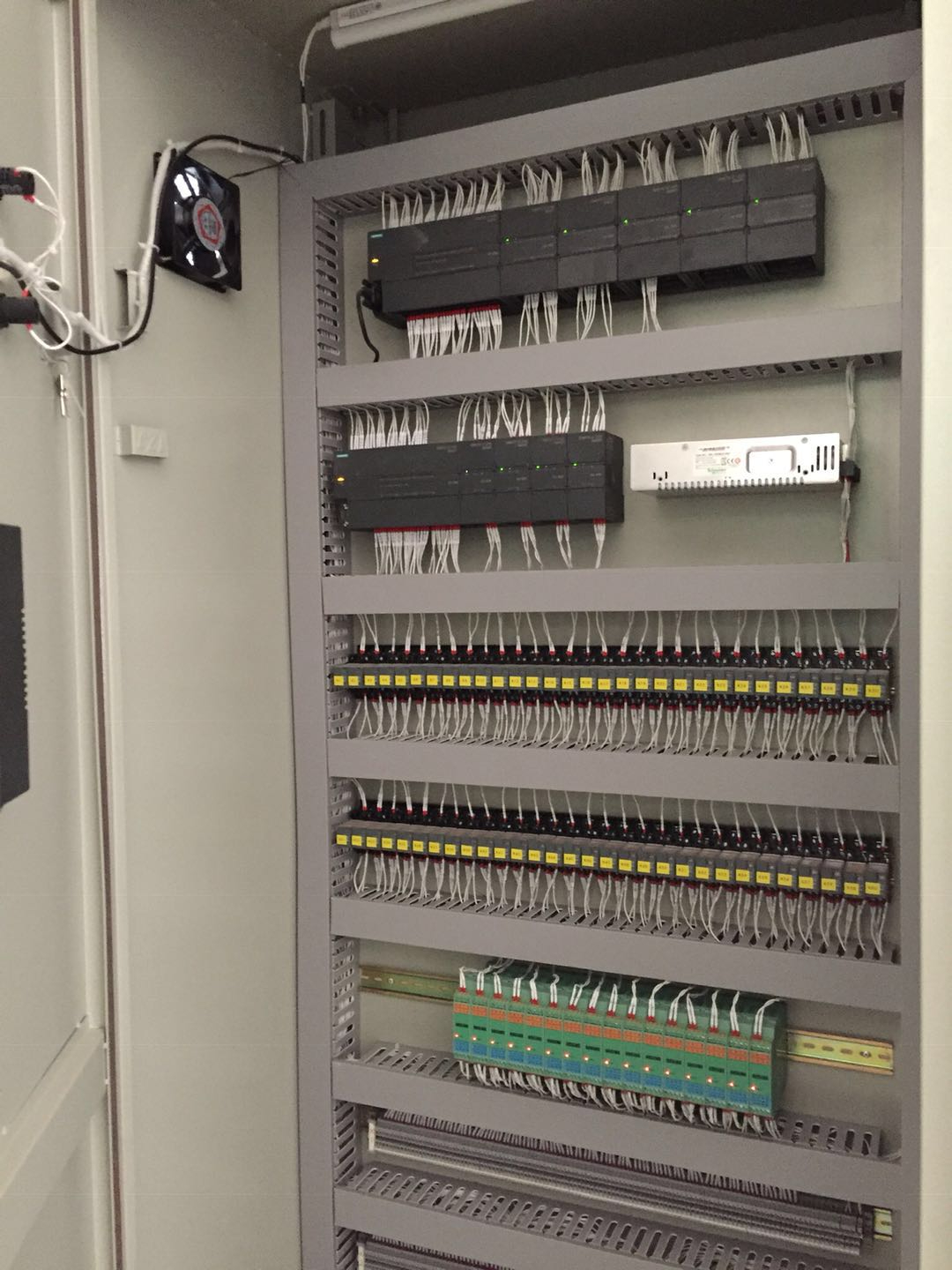

元件模块化安装:

依据布局图,集中安装所有导轨。

在导轨上快速卡装PLC模块、继电器、断路器、电源、信号隔离器等,确保间距合规、标识清晰。

分区集中布线:

电源先行: 优先布放主电源、二次回路电源线(使用醒目的颜色区分,如黄绿/红色)。

信号随后: 分组布放PLC IO信号线、通讯线(如网线、Profibus)。强弱电线严格分层、分槽走线。

端子压接: 采用带预绝缘端头的冷压接工艺,保证连接可靠高效。线号标识准确无误。

标准化接线:

对照图纸,从PLC模块、端子排两端同时向中间接线。

遵循“横平竖直、弧度一致、绑扎牢固”原则,提升美观度与可维护性。

三、 快速质检,严控交付

静态检查: 对照图纸逐点核对元件安装、接线正确性、线号准确性、紧固力矩。

上电前安全确认: 重点检查电源回路绝缘、短路情况。

基础功能测试: 模拟关键输入信号,验证PLC程序基础逻辑、输出动作、指示灯状态是否正常。

案例速递: 某汽车零部件生产线改造项目中,通过采用标准化图纸库、预装配核心模块、并行作业及严格的节点把控,团队将原本需5天的PLC柜制作周期压缩至3天,保障了整体项目按时投产。

结语: PLC成套柜的快速制作并非牺牲质量,而是依托于精细的前期规划、标准化的作业流程、熟练的团队协作及严格的过程控制。持续优化每一步,方能在保证可靠性的前提下,赢得项目交付的速度优势。