在深邃的巷道深处,在矿工头顶的岩层之下,一套精密、可靠的“神经系统”——可编程逻辑控制器(PLC)控制系统,正以其强大的指挥调度能力,默默守护着煤矿的安全生产与高效运转。它不仅是煤矿自动化与智能化的核心引擎,更是保障矿工生命安全、提升资源开采效率的坚实后盾。

一、 煤矿的挑战与PLC的使命

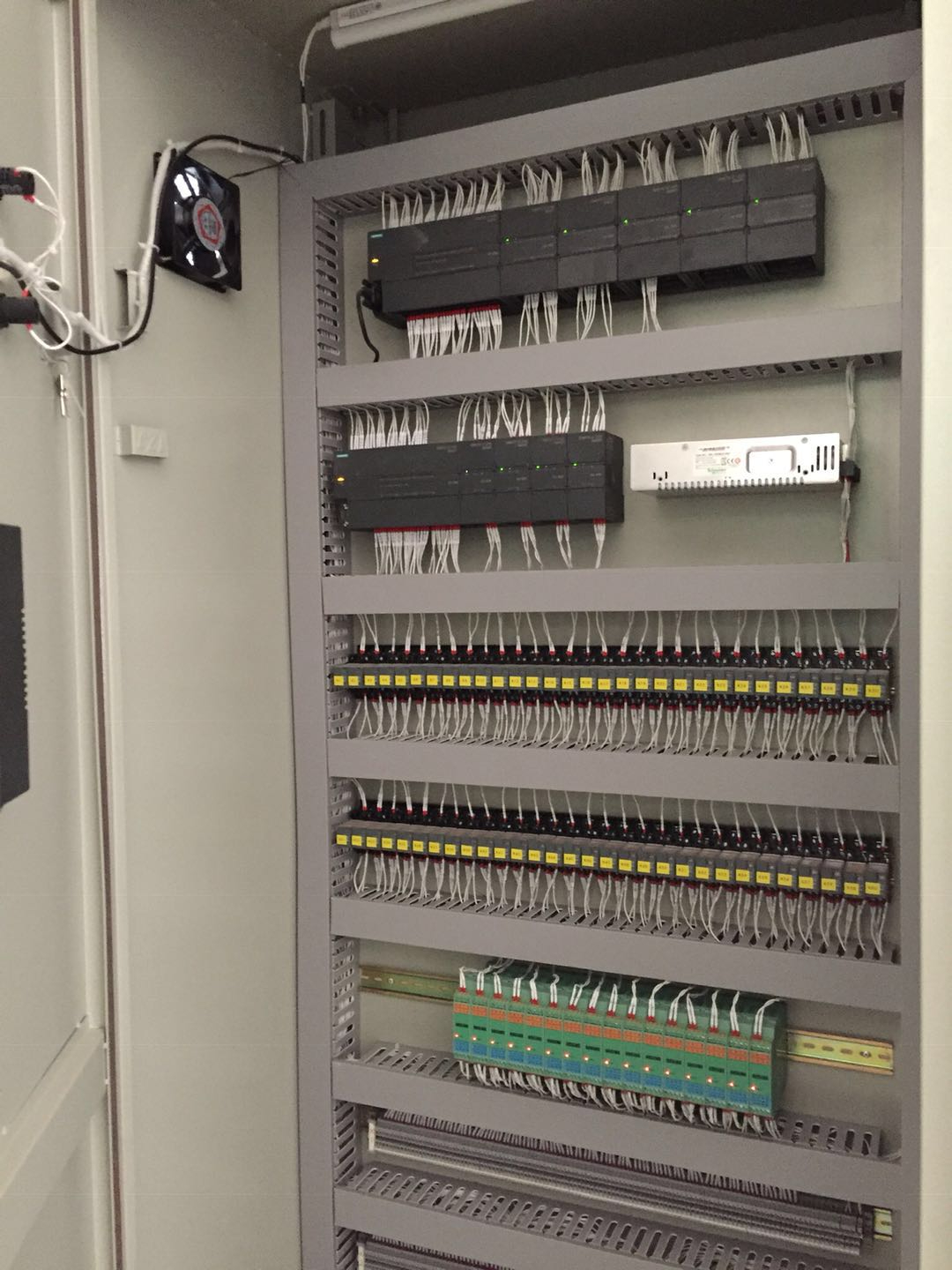

煤矿开采环境极其严苛:空间狭窄、粉尘弥漫、湿度高、存在易燃易爆气体、地质条件复杂多变。传统的继电器-接触器控制系统反应迟缓、接线繁杂、故障率高且难以排查,在瞬息万变的井下环境中显得力不从心。PLC控制系统应运而生,凭借其模块化设计、编程灵活、抗干扰能力强、可靠性高、易于诊断与维护等显著优势,成为解决煤矿控制难题的理想方案。

二、 PLC在煤矿关键系统的核心应用

矿井通风系统:生命的“呼吸中枢”

智能调控: PLC实时采集井下关键区域(如采掘工作面、回风巷)的瓦斯浓度、一氧化碳浓度、风速、风压、风门状态等数据。

安全保障: 一旦监测到有害气体超限或风速异常,PLC会立即启动应急预案:自动调节主扇风机转速或叶片角度、控制局部通风机启停、远程操作风门风窗开闭,迅速优化风流路径,确保新鲜风流供应充足,稀释并排出有害气体,保障矿工呼吸安全。

节能运行: 根据生产需求和实时环境参数,PLC能智能调节风机运行状态,避免“大马拉小车”的浪费现象,实现按需通风,显著降低能耗。

井下排水系统:守护“地下长城”

无人值守: PLC系统根据水仓水位传感器信号,自动控制多台水泵的启停、轮换运行及故障切换。实现“避峰填谷”运行策略(在用电低谷期优先排水),降低电费成本。

多重保护: 实时监测水泵电机温度、轴承振动、流量、压力等参数。一旦检测到过载、过热、空转等异常,立即报警并停泵,保护设备安全,防止水淹矿井事故。

远程监控: 地面调度中心可通过上位机实时查看各水仓水位、水泵运行状态及历史数据,实现远程集中管控。

煤炭运输系统:高效“物流动脉”

集中连锁控制: PLC对整个运输线(给煤机、皮带输送机、破碎机、转载点等)进行集中控制。遵循严格的启停顺序(逆煤流启动,顺煤流停止),防止堆煤、堵转。

实时监控保护: 实时监测皮带速度、跑偏、打滑、撕裂、烟雾、温度、堆煤、纵撕等关键信号。发生异常时,PLC立即发出声光报警并紧急停机,避免设备损坏和事故扩大。

智能调速: 部分系统采用变频器驱动,PLC可根据煤流量自动调节皮带速度,实现节能降耗。

采掘设备控制:生产的“动力引擎”

综采工作面: PLC是电液控制系统的核心,控制液压支架的自动跟机移架、成组动作,协调采煤机与刮板输送机的联动运行(如“煤流联动”),大幅提高开采效率和安全性。

综掘工作面: 控制掘进机、锚杆钻车等设备的行走、截割、支护等动作,集成瓦斯断电闭锁功能,确保作业安全。

安全监测监控系统:矿井的“火眼金睛”

数据采集中枢: PLC作为分站或核心控制器,高速、可靠地采集遍布井下的各类传感器(瓦斯、CO、风速、温度、设备开停、风门开关等)数据。

快速响应: 对采集数据进行实时处理、逻辑判断。当监测值超限或设备状态异常时,PLC能迅速执行预定的控制逻辑(如切断关联区域电源、发出声光报警、启动应急广播),并上传信息至地面中心站。

三、 PLC控制系统的核心优势与价值

超高可靠性: 工业级硬件设计,适应井下恶劣环境(宽温、防潮、防尘、抗干扰);冗余设计(如电源、CPU、网络)确保系统无间断运行。

灵活性与扩展性: 模块化结构便于根据需求增减I/O点数或功能模块(如通信、模拟量);程序可在线修改和下载,无需改动硬件接线,适应工艺流程变化。

强大的故障诊断能力: 提供详细的内部状态信息和故障代码,结合上位机软件,能快速定位故障点(是输入传感器故障、输出执行器问题还是内部逻辑错误),极大缩短维修时间。

提升本质安全: 通过程序实现复杂的连锁、闭锁逻辑(如瓦斯电闭锁、风电闭锁),杜绝人为误操作,是保障煤矿安全生产的关键技术手段。

增效降本: 自动化运行减少人工操作强度与成本;优化设备运行策略(如通风、排水)实现节能;减少非计划停机时间,提高生产效率。

四、 技术前沿与发展方向

煤矿PLC控制系统正朝着更深度的智能化、网络化、信息化迈进:

融合工业物联网(IIoT): PLC作为边缘计算节点,连接更多智能传感器和执行器,实现设备全生命周期管理、预测性维护。

与云平台和大数据结合: 将PLC采集的海量实时数据上传至云端,利用大数据分析优化生产调度、能耗管理和安全预警模型。

更高级的智能控制: 集成人工智能算法(如模糊控制、神经网络),实现更复杂、更优化的自适应控制(如基于地质预测模型的智能采煤)。

统一开放平台: 采用OPC UA、MQTT等标准协议,促进PLC系统与MES(制造执行系统)、ERP(企业资源计划)等上层信息系统无缝集成,构建“透明矿山”。

无线化应用: 在条件允许的区域,探索应用高可靠性的工业无线技术(如Wi-Fi 6, 5G),减少布线复杂性,增强系统灵活性。

PLC控制系统如同煤矿复杂躯体中的神经中枢,它不仅是自动化运行的基石,更是安全防线的核心。从通风机均匀的呼吸到皮带机有序的转动,从水泵精准的启停到采煤机有力的切割,PLC以无声的指令维系着井下的秩序与生机。随着智能矿山建设浪潮奔涌,PLC系统必将扮演更为关键的角色,以更智慧、更强大的姿态,驱动煤炭工业向着安全、高效、绿色的未来坚定前行。