在现代化城市集中供热体系中,换热站扮演着至关重要的“能量中转枢纽”角色。它将一次高温热源网的热量高效传递给二次用户管网,其运行品质直接决定了千万家庭的温暖保障与能源消耗水平。传统依赖人工经验或简单仪表控制的换热站已难以满足日益增长的精准化、智能化运行需求。此时,以可编程逻辑控制器(PLC)为核心的控制系统脱颖而出,成为驱动换热站迈向自动化、高效化、安全化的核心引擎。

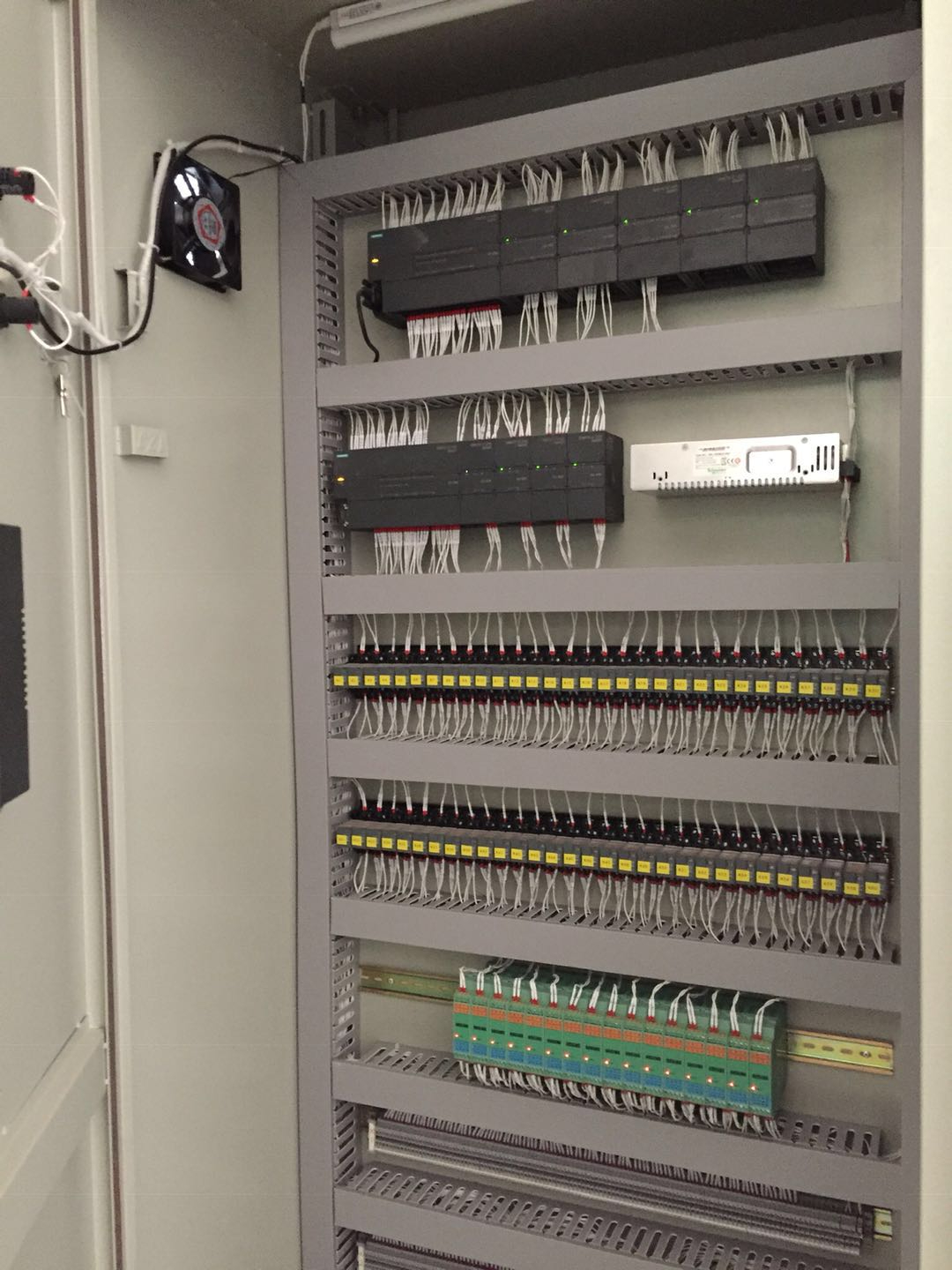

一、 PLC控制系统的硬件骨架与神经末梢

一套完整的换热站PLC控制系统,构建于坚实的硬件基础之上:

中央大脑 - PLC主机: 选用工业级西门子、罗克韦尔或施耐德等品牌PLC模块,负责高速采集数据、执行控制算法、驱动执行机构,构成系统核心。

感知神经 - 传感器网络: 遍布关键节点的温度传感器(一次/二次供回水、环境)、压力变送器(系统压力、变频器反馈)、流量计(热量计量)、液位开关(补水箱)等,实时捕捉系统运行状态。

执行终端 - 驱动机构: 包括电动调节阀(精确控制一次网流量)、循环泵及补水泵变频器(按需调节水流量及压力)、电磁阀等,将PLC指令转化为物理动作。

交互窗口 - HMI人机界面: 工业触摸屏提供实时数据可视化(温度曲线、压力波动、能耗统计)、参数设定、报警记录查询及手动操作入口,大幅提升操作便利性。

通信桥梁 - 网络设备: 通过工业以太网、RS485或无线模块,实现PLC与上位监控系统(SCADA)、楼宇自控系统(BAS)及云端平台的数据交互,为远程监控与集中管理铺平道路。

二、 智能控制功能:精准、安全、高效三位一体

PLC控制系统赋予换热站强大的智能化运行能力:

无人值守自动运行: 基于室外气温、预设热负荷曲线及二次网实时回水温度反馈,PLC内置PID算法动态计算并输出最优控制信号,精确调节一次网调节阀开度及二次循环泵频率,实现按需供热的闭环控制,显著减少人工干预。

多重安全联锁保护: PLC实时监测系统压力、温度、水位等关键参数,一旦检测到超压、超温、缺水等异常工况,立即启动预设保护程序——如自动停泵、关闭阀门、启动备用设备或发出声光报警,有效预防爆管、设备损坏等安全事故。

智能补水定压控制: 通过监测二次网压力变化,联动控制补水泵启停或变频运行,维持管网压力恒定在安全区间,避免用户暖气片出现气阻或倒空问题。

全面数据采集与通信: PLC系统完整记录温度、压力、流量、阀门开度、水泵频率、累计热量等运行数据,并通过通信网络上传至调度中心,为能耗分析、故障诊断及运行优化提供可靠依据。

三、 PLC控制的显著优势:效率跃升与成本优化

相比传统控制方式,PLC系统为换热站带来革命性提升:

精准节能: 哈尔滨某小区采用PLC自动气候补偿控制后,二次网供水温度实现动态优化,一个采暖季即实现热能节约12%,大幅降低了运行成本。

安全可靠: 7×24小时实时监控与多重保护机制,有效避免系统超压运行,设备故障率下降超过30%,显著提升供热系统整体安全性。

远程高效管理: 运维人员可通过SCADA系统远程实时监控多个换热站状态、调整参数、接收报警,不再依赖人工频繁现场巡查,人力成本节约近40%,应急响应速度提升70%。

智慧化基础: PLC系统积累的海量运行数据,为后续实施AI负荷预测、管网水力平衡优化、设备预防性维护等深度智能化应用奠定了坚实的数据基础。

四、 未来展望:向更智能的供热网络演进

随着物联网、边缘计算及人工智能技术的快速渗透,下一代换热站控制系统正迎来深刻变革:

云端协同优化: PLC与云平台深度融合,在边缘端执行实时控制的同时,借助云端大数据分析能力,实现多站协同优化调度及区域热网整体能效提升。

AI深度赋能: 基于历史运行数据的深度学习算法,可提前预测未来24小时热负荷变化,使系统具备“预调节”能力,进一步挖掘节能潜力。

智能诊断前置化: 通过在PLC中部署轻量级AI模型,可对循环泵振动特征、阀门动作特性进行实时分析,实现关键设备早期故障的本地化智能诊断。

PLC控制系统已从单纯的自动化工具进化为现代智慧换热站的神经中枢。它以其卓越的精准调控能力、坚实的安全保障和强大的数据驱动力,不仅显著提升了供热质量与能源利用效率,更降低了运维成本,为构建绿色低碳、安全可靠的城市供热体系提供了关键技术支撑。随着智能化技术的持续演进,PLC作为核心控制器,必将引领换热站迈入更高效、更智能的新时代——让每一份热能的传递都精准、安全而经济。